冰箱内胆吸塑机结构及塑料制件成型解析

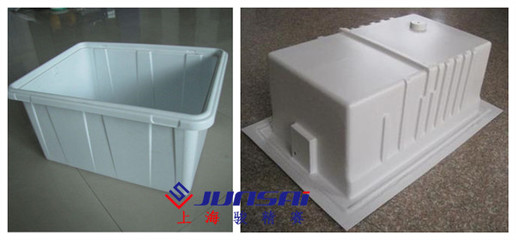

冰箱内胆是冰箱的核心部件之一,通常采用ABS或HIPS等工程塑料通过吸塑工艺制成。冰箱内胆吸塑机是完成这一成型过程的关键设备,其结构设计与塑料制件的质量、生产效率紧密相关。本文将结合示意图,解析冰箱内胆吸塑机的典型结构及其对塑料制件成型的影响。

一、 冰箱内胆吸塑机的主要结构组成

一台典型的冰箱内胆吸塑机主要由以下几个核心部分构成:

- 加热系统:

- 功能:将卷材(通常是ABS或HIPS片材)均匀加热至热弹性状态(即玻璃化转变温度以上),使其具备良好的可塑性。

- 结构:通常采用上下布置的多组红外线加热板或陶瓷加热器,加热面积和温度分区可精确控制,以适应不同部位对加热强度的需求。

- 成型系统:

- 功能:这是吸塑成型的核心区域,通过气压差使软化的片材紧贴模具型腔,冷却后定型。

- 结构:主要包括:

- 模具(阳模):根据冰箱内胆的精确形状和尺寸加工而成,通常为铝合金或树脂材料,内部集成冷却水道。模具安装在可升降的平台上。

- 真空系统:在模具与片材之间形成负压,依靠大气压将片材压向模具表面。这是最常用的成型方式(负压吸塑)。

- 压缩空气系统(可选):在片材上方施加正压,与下方的真空协同作用,使片材更快、更均匀地贴合模具复杂轮廓,提高成型精度和深度拉伸能力(正压吸塑)。

- 夹持框架:用于固定和拉紧加热后的片材,防止其在成型过程中起皱或滑动。

- 冷却与脱模系统:

- 功能:使已定型的塑料制件快速冷却固化,并从模具上顺利脱离。

- 结构:模具内部嵌有循环冷却水管路,通入冷水或冷冻水加速冷却。脱模通常依靠模具的下降运动,或辅以脱模板、气嘴吹气等装置完成。

- 片材输送与裁切系统:

- 功能:自动将卷材送入加热工位,并将成型后的制件连同边角料一起送至裁切工位。

- 结构:包括送料辊、牵引机构、定位装置以及最后的冲压或切割模具,用于将成型好的内胆从片材废边中精确分离出来。

- 控制系统:

- 功能:协调以上所有动作的顺序、时间和参数(如加热温度、真空度、压力、冷却时间等),实现自动化生产。

- 结构:现代吸塑机普遍采用PLC(可编程逻辑控制器)和触摸屏人机界面,进行程序化控制与监控。

二、 塑料制件(冰箱内胆)的成型流程

结合上述结构,冰箱内胆的成型流程可简述为:

- 上料与夹紧:片材从卷材架拉出,由夹持框架紧紧固定。

- 加热:片材在加热站内被均匀加热至设定温度,变得柔软可塑。

- 成型:加热站移开,模具平台上升至与片材接触或接近。真空泵启动,抽取模具与片材间的空气,在大气压作用下,片材被“吸”向并完全贴合模具表面。必要时辅以正压空气。

- 冷却:片材在模具表面定型后,冷却系统启动,循环冷却水使制件快速固化。

- 脱模与取件:模具平台下降,成型好的内胆脱离模具,随后夹持框架松开,将整片材料(包含内胆和废边)送至下一工位。

- 裁切与修边:通过冲压模具,将成型好的冰箱内胆从周边的废料中精确冲裁下来,得到单个制件。废料被回收粉碎。

三、 结构设计对塑料制件质量的影响

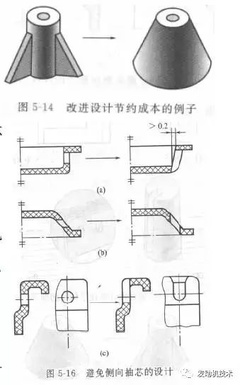

- 模具精度与表面处理:直接决定内胆的尺寸精度、表面光洁度及内部纹理(如仿瓷质感)。

- 加热均匀性:加热不均会导致制件局部过薄、厚度不均或甚至烧焦、破洞。

- 真空/压力控制:影响片材对模具细节(如加强筋、拐角)的复制能力。压力不足会导致轮廓不清、棱角不分明;压力过大或过快可能导致局部过度拉伸而变薄。

- 冷却效率:冷却不均或不足会导致制件变形、收缩不均,影响尺寸稳定性。

结论

冰箱内胆吸塑机是一个集机械、热工、气动和自动控制于一体的复杂系统。其结构的合理设计与精密协调,是高效、稳定生产出尺寸精准、壁厚均匀、外观优良的冰箱内胆塑料制件的根本保证。理解其结构示意图,有助于优化工艺参数、解决生产问题并进一步提升产品质量。

如若转载,请注明出处:http://www.yy-mf.com/product/299.html

更新时间:2026-02-24 16:47:10