汽车内外饰塑料件结构设计的一般原则与精度控制

在汽车工业中,内外饰塑料件不仅影响着车辆的美观、舒适性与功能性,其结构设计与制造精度更是直接关系到整车质量、安全、成本与装配效率。一套科学、系统的设计原则与精度控制体系,是确保塑料件从图纸走向量产的关键。

一、结构设计的一般原则

- 功能性优先原则:设计必须首先满足零件的核心功能。例如,门内饰板需集成扶手、储物空间、开关面板安装点;仪表板需确保气囊爆破区域、出风口、仪表显示屏的精确布局与安全强度。所有结构特征都应服务于其最终用途。

- 可制造性原则(DFM):设计必须充分考虑注塑成型工艺的可行性。这包括:

- 壁厚均匀:避免因冷却不均导致缩痕、翘曲。典型壁厚范围在2.5-3.5mm,并需平稳过渡。

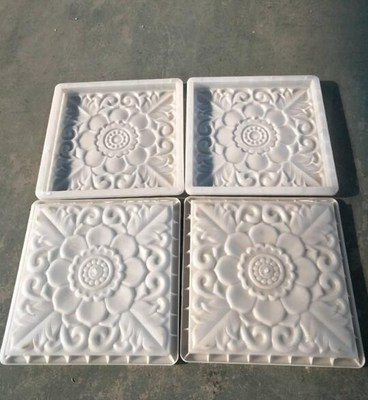

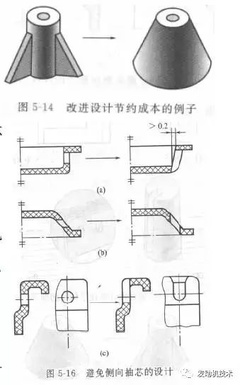

- 合理脱模斜度:为保证顺利脱模且不影响外观,外表面斜度通常≥1°,内表面及加强筋斜度≥0.5°。皮纹面需根据纹路深度适当增加斜度。

- 加强筋设计:筋的厚度建议为主壁厚的50%-60%,高度不超过主壁厚的3倍,以提供有效支撑同时防止背面缩印。

- 圆角过渡:所有尖角处应采用圆角过渡(一般R≥0.5-1.0mm),以改善塑料流动、减少应力集中、提升零件强度。

- 装配与维修便利性原则:设计需考虑与周边零件的匹配关系。广泛采用卡扣、螺钉、焊接(超声波、热板焊)、粘接等组合装配方式。卡扣设计需计算保持力与分离力;定位柱/孔需设计合理的间隙与导向角,实现“易装难拆”或“易装易拆”的既定目标。应为售后维修预留可操作空间。

- 材料选择匹配原则:根据零件所处环境(温度、光照、化学介质、机械载荷)选择合适树脂,如PP(聚丙烯)、ABS、PC/ABS、PA(尼龙)等。材料收缩率是决定模具尺寸和精度预估的核心参数,必须在设计初期予以锁定。

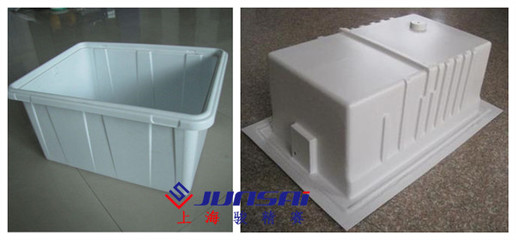

- 成本控制原则:在满足所有性能要求的前提下,通过优化结构减少材料用量、简化模具复杂度(如采用滑块、斜顶替代复杂的嵌件)、选择性价比高的材料和工艺来管控成本。

二、塑料制件的精度控制

塑料件的精度是一个系统工程,涉及设计公差、模具精度、工艺波动和材料变异。

- 尺寸公差:通常遵循“一般公差”与“关键公差”相结合的原则。

- 一般尺寸公差:可参考国家标准(如GB/T 14486)或企业标准,根据塑料材料等级和基本尺寸给出线性公差范围。对于非配合、非外观的尺寸,公差可以较松。

- 关键配合尺寸公差:对于影响装配、功能或外观匹配的尺寸(如卡扣配合尺寸、与金属件的装配孔位、分型线间隙等),需制定更严格的公差,通常要求在±0.2mm以内,甚至±0.1mm。这需要通过详细的尺寸链计算来分配公差。

- 形位公差:对于大型薄壁件(如门板、仪表板),控制翘曲、扭曲等形变比控制线性尺寸更为重要。需明确规定平面度、轮廓度等要求,并设计合理的支撑结构和浇注系统以保障。

- 匹配间隙与面差:这是内外饰美观度的直接体现。设计时需明确两个匹配零件之间的间隙(Gap)和段差(Flush)目标值及公差带(如间隙:3.0mm±0.5mm,面差:0.0mm±0.3mm)。通过设计合理的定位系统、装配顺序和容错结构(如活络结构、弹性唇边)来保证。

- 实现精度的系统方法:

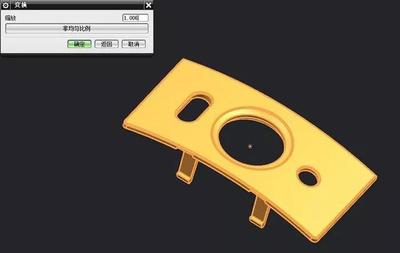

- 基于CAE的分析:运用模流分析(Moldflow)预测填充、冷却、翘曲趋势,优化浇口位置、冷却水路和产品结构,从源头上减少变形。

- 工装与模具保障:高精度的模具(型腔、型芯、滑块、斜顶)是保证产品精度的基础。通常要求模具关键部位精度高于产品精度一个等级。

- 稳定的工艺窗口:在注塑生产中,锁定并严格控制熔体温度、注射速度、保压压力与时间、冷却时间等核心工艺参数,是保证批量产品尺寸一致性的关键。

- 测量与反馈:使用三坐标测量机(CMM)、激光扫描、检具等对首件和定期抽检件进行全尺寸检测,将数据反馈至设计与生产环节,形成闭环质量控制。

汽车内外饰塑料件的优秀设计,是功能、工艺、装配、成本与精度要求之间取得的完美平衡。设计师必须秉持系统化思维,从概念阶段就通盘考虑,并借助先进的分析工具与严格的流程控制,才能将设计意图精准地转化为高品质、高一致性的量产零件,最终提升整车的价值与竞争力。

如若转载,请注明出处:http://www.yy-mf.com/product/297.html

更新时间:2026-02-24 21:06:33